继去年11月工业互联网产业联盟联合中国钢铁工业协会、中国金属学会编制《工业互联网与钢铁行业融合应用参考指南(2021年)》(下简称《参考》)后,今年2月工信部、国家发改委、生态环境部又联合发布了《关于促进钢铁工业高质量发展的指导意见》(下简称《意见》)。

我国钢铁行业持续蝉联产量世界第一,是国民经济支柱性产业,然而行业长期存在产能过剩、生产流程复杂等痛点。近年来,政策导向屡屡强调对钢铁行业实现高质量发展的引导,行业在去年也已实现减量提质的基本目标。科技水平的进步对于生产工艺、质量、绿色化水平的支持是硬性条件,钢铁行业数字化已成为刚性趋势。

在此特撰文归纳总结各方信息,展望钢铁行业中工业互联网的应用与发展。

01 钢铁行业的数字化现状

作为典型的传统流程工业,互联网企业的介入赋予了钢铁行业“由重转轻”的新机遇。与金融、交通、零售等数字化转型、较快的行业比较,钢铁行业的数字化、智能化程度仍有欠缺。2020年,中国钢铁行业的企业数字化率仅30%。

而上文《意见》给出的要求,是到2025年,钢铁行业研发投入强度力争达到1.5%,关键工序数控化率达到80%左右,生产设备数字化率达到55%,打造30家以上智能工厂。

这其中的差距需要在这几年间很快补上,奋兮总结各方报告归纳出目前钢铁行业数字化的痛点如下:

①产能过剩

2013年-2018年间生产线项目的过渡投资,导致钢铁产能集中释放和过剩;同时市场出清机制与优胜劣汰的机制缺乏、行业供需信息配置不够合理导致市场失灵。虽于2021年已实现钢铁产能小幅下降的调控,该问题仍需长期应对解决。

②生产流程复杂,产业链条层级多

钢铁生产流程复杂,即使单个工序也可能存在多个工控系统、生产执行系统,数据来源非常分散。加之钢铁供应链的链条长、层次多、流程复杂、体系庞大,使得信息互通困难、资源浪费及产能受限。

③缺乏数据标准

钢企设备种类和应用场景繁多,各类工业环境及设备的数据后台各异。生产过程中各类数据格式差异大、兼容难,从而影响产品的信息化联动。

④核心技术能力不足,数字化全面铺开受阻

钢铁行业数字化转型的基础相对薄弱,且关键软件、系统等技术领域专利仍处于国外垄断状态。同时考虑成本、运营及人员水平,即使在转型初期试点成功,也会遇到全面推广数字化的重重挑战。

⑤成本问题

包含数字化转型投入、钢铁行业本身物流运输成本(我国钢铁行业物流成本费用率已经达到11%,跟国家其他工业相比高2%,跟日本、美国同行比高5%)。

⑥绿色生产压力大

我国钢铁行业存在能源消费和环境排放总量压力巨大、工艺流程结构不合理、绿色发展水平不平衡等问题。并且,我国炼钢90%采用长流程工艺,目前电弧炉短流程炼钢占比仅为10%,而后者能耗、碳排仅为前者的1/3。同时行业中使用高效节能电机比例少,电机系统运行效率低。行业总体资源效率利用距离国际先进水平有30-40%提升空间。

02 钢铁行业的数字化应用

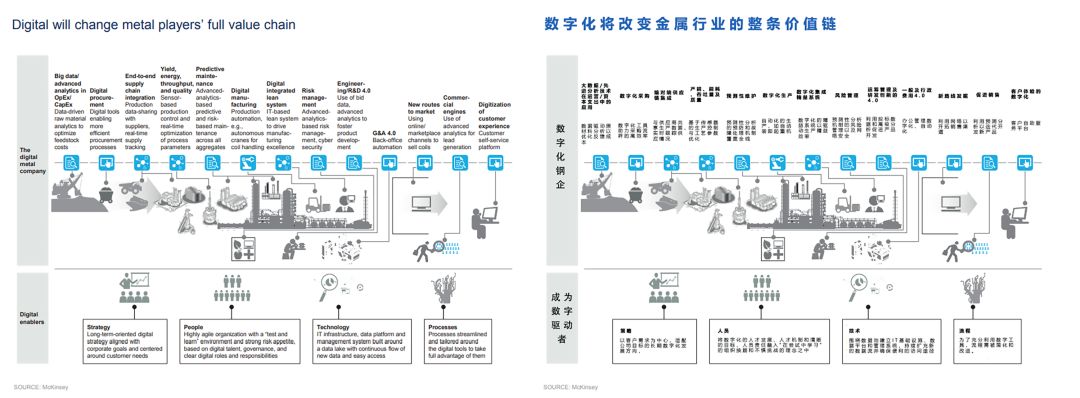

从钢铁行业的产业链与价值链来看,每个环节都可借助各类智能技术实现数字化,以提高作业、管理效率,如生产端的冶炼、监测、浇钢等环节可利用超级自动化技术(机器人流程自动化-RPA、机器学习-ML 和人工智能-AI 等一系列工具协同工作)及传感器技术以实现无人化调度、实时检测与预警,在下游端可搭建客户自助平台与新渠道销售平台,为钢企赋能数字化价值。

麦肯锡于2018年出具报告来展示数字化如何改变金属行业的价值链,适用于钢铁行业,如下图所示。

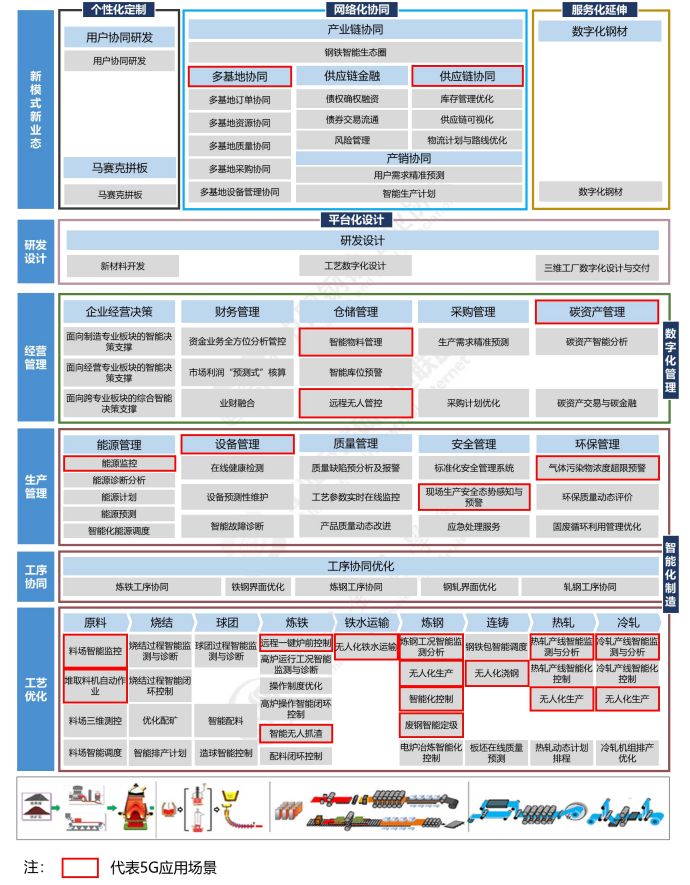

根据《参考》,当前工业互联网赋能钢铁行业形成平台化设计、智能化制造、个性化定制、服务化延伸、数字化管理及网络化协同六大应用模式,覆盖29 个应用场景,初步形成了 89个具体应用:包含工程数字化设计与交付、炼铁工序协同应用、能源管理应用、用户协同开发、数字化定制钢材、仓储管理应用、产业链协同应用、5G 能源与环保管理及5G 生产现场监控等。

数字化为钢铁行业企业降本增效的正面影响极大:

· 仅从能源管理单个应用项目来看,目前,中国具有300家以上规模高载能、高载碳钢铁企业,能源管理还处于初级阶段,大部分企业仅实现基础的数据采集和展示,未实现数据的深度挖掘。参考优也的钢铁行业解决方案效果,以5%能源效率节约计算,每家能源成本能源成本平均20亿元,每年可节约至少600亿元能源消耗。

· 从减碳效果出发,钢铁碳排放占比7.2%,每年按5%的减碳计,对于总体减碳效果更是影响深远。

· 同时在生产运营中也能够实现从事后管理、依靠人力调度,到实时决策、自动协同计算的管理模式转变。

作为集业务、组织、技术与管理于一体的综合升级工程,数字化程度已成为衡量中国钢铁企业核心竞争力的重要标准。

03 钢铁行业数字化转型的策略与案例

3.1 钢铁企业数字化转型策略重点

去年我们曾撰文介绍过灯塔工厂,而从我国灯塔工厂分类来看,钢铁企业数字化转型仍处于初期阶段,仅宝钢集团一家企业入选。与消费类、机械类以及家电类工厂相比,钢铁企业业务更聚焦于To B端,且具备标准化特性。与聚焦于订单、客户和产品的消费品等企业不同,钢铁企业的数字化进程更侧重于制造效率和生产效率,包括装配与加工、设备维护、绩效管理、质量管理以及可持续化发展等能力。由于钢铁企业核心竞争力来源于自身的制造流程、维护控制与工程领域,因此在流程数字化、大数据分析与机器人化等三个方面重点进行数字化布局的企业,可率先实现收入突破以及10-15%的成本节省,从而建立更高的市场壁垒。

同时,中国钢铁行业数字化转型处于初期发展阶段,其未来存在较大发展空间,传统钢企可整合与借鉴已成功数字化转型钢企的经验。基于早期在工厂数字化升级的布局,我国的宝山钢铁在规划效率、工具寿命以及劳动效率等方面均得到了提升。同时塔塔钢铁(印度)与浦项钢铁(韩国)通过超级自动化驱动与AI的自动化流程模型均实现60%的质量偏差降低幅度。不同类型的钢铁企业在未来的数字化转型中均可学习此类已通过数字化成功转型的先行者的经验和模式。

3.2 钢铁企业转型案例:宝钢集团数字化

2020年初,宝钢股份上海基地工厂旗下五个智慧制造项目获评“灯塔工厂”最佳实践案例,覆盖智慧计划、智慧生产、智慧设备管理、智慧质量管理和智慧物流五大模块。世界经济论坛评价道,“作为一家有着四十余年历史的企业,宝钢股份很早就进行了数字化的探索,广泛应用了AI、高级分析技术,在数字时代里依然保持着引领行业的竞争力”。

图:全球灯塔工厂网络:来自第四次工业革命前沿的最新洞见,世界经济论坛&麦肯锡

宝钢通过“热轧1580智能车间”项目,搭建自动化、无人化、智慧化平台对相关产品进行生产管理。在制造端,宝钢在操作岗位领域引入机器人作业,在工厂节点引入无人机以及传感器等方式追踪工人生命体征、设备运行状况、产品质量等数据信息,降低了人工监测成本,降低了6.5%的工序能耗及30%的内置质量损失,同时实现了10%的全自动投入率提升。截至2020年,宝钢通过数字化提高了83%的规划效率、30%的设备使用周期以及16%的劳动效率。

3.3 奋兮伙伴-星环科技案例:沙钢集团数字化

沙钢集团是中国最大的民营钢铁企业,响应国家号召,以节能减排为己任,以科技为引领,通过管理和技术变革实现和推进工业数字化转型创新。

星环科技提供的工业互联网平台帮助沙钢快速实现批量计算、实时流计算、机器学习等技术能力。应用成效包括了:海量业务数据分析与展示;现场工艺执行情况的实时监控和告警,确保生产过程有序进行;机器学习模型通过预测做出决策,降低大量劳动成本。此外,简化了转炉炼钢流程,省去了多次添加辅料步骤、调节氧枪高度,从而减少生产操作人员、降低人员投入工时。且标准化的炼钢生产可提高炼钢过程的生产效率5%;并且提高了出钢终点温度和碳含量的命中率,保证了钢水的质量比人工经验生产高19~33%不等。

3.4 奋兮智慧炼钢案例:德国著名钢厂数字化

在对于德国某知名钢企的服务过程中,奋兮科技将生产信息与数据科学结合,对设备工艺参数及流程控制参数进行实时优化,使得车间负责人通过可视化便利直观地获得各项生产状况指标以及优化模型提供的调整建议,并且对生产流程做出实时且高效的调控。通过对生产过程中各个环节的优化,案例企业(中大型企业)获得成本节约2000万 ~ 3000万 元/年。

奋兮科技帮助案例企业有效追溯原材料的使用率、浪费率以及对成品质量的影响,成品检测不合格时车间负责人可一键调取相应物料流转历史与生产工序信息。并且将挖掘出的错误溯源,实现物料管理优化,提高原材料使用效率,降低库存,持续提高企业整体周转率。

在节能减排的同时,帮助案例企业将生产信息与大数据技术相结合,有效把控和优化成品质量,通过对生产流程的数据挖掘与分析,实现对成品质量的优化评估,将帮助企业降低成品残次率。

04 钢铁行业数字化相关趋势

目前,对于钢铁行业数字化转型的动向,也受到了各方关注,在此总结如下:

①供应链全过程的协同管理

前文最初提到的物流成本居高不下以及信息互通困难问题,都与目前钢铁行业供应链仓储管理技术水平低、交易中心与物流中心运行效率低有关。

“PLM+MES+ERP”一体化的供应链协同平台可使钢铁企业实现全生命周期协同化,同时将上下游信息打通,建立数据通道,实现钢铁产品订单全流程的集中管理,促使供应链的协同由封闭式走向全局式。

②向清洁节能转变

钢企可通过在料场、生产车间设置智能监测传感器以及搭建工业互联网平台,实时管控整个料场的矿石、煤炭等原料实现进、混、耗和排放;可将传感器记录的各环节排放数据上传至平台,通过分析排放物质来进行设备升级与优化流程;可通过结合工业互联网平台建设工厂能源中心,通过能源生产、能源消耗数据的自动采集,达到优化能源预测与智能能源管理,从而控制成本。

③设备生命周期管理与无人化生产

工厂人工成本和设备运行状态是影响产出的核心因素。钢企可通过引入在设备端与生产端的数字化技术管理其设备生命周期与产量。

基于能源、金属加工等领域的需求持续提升,同时在工业机器人基于数字化、信息化的通信能力下,钢铁企业未来将持续引入工业机器人,采用自动巡检方式 采集高炉等设备的温度、应力分布、故障状况进行可视化监测,形成设备全生命周期的优化闭环。在未来,钢铁企业还将通过机器视觉技术采集和分析产品全流程质量数据,实现产品质量数据自动控制,形成无人化生产解决方案。

总结:

产线是技术的集成,要追求精益生产的目标;产业链是产品的延伸,要践行全生命周期的理念;而生态圈体现的是全要素的资源配置最优化和全要素效率最大化。到了产业链和生态圈发展阶段,没有工业互联网技术和体系的支撑是难以想象的,理念也只能是理念。工业互联网的快速进步和广泛应用,为钢铁工业向新业态的演进提供了全新的发展基础,也将为这一旧有和传统的行业开辟崭新而无垠的广阔空间。

参考资料:

[1] 工业互联网与钢铁行业融合应用参考指南(2021年),工业互联网产业联盟、中国钢铁工业协会、中国金属学会

[2]2021年中国钢铁行业数字化转型短报告,头豹研究院

[3] Unlocking the digital opportunities inmetals, McKinsey

[4]2021智造基石优选榜 | 优也获评数字化赋能“双碳”特别贡献企业,中国工业新闻

[5]星环科技助力沙钢集团工业互联网平台建设,星环科技

[6]中国先进制造“灯塔工厂”领跑世界,中国新闻网